Медиатека

Масштабирование культивирования клеток в биотехнологии: задачи и решения

Оглавление:

•

Перемешивание

•

Насыщение кислородом

•

Температура, кислотность, пенообразование

•

Разнообразие биореакторов

•

Одноразовые системы культивирования

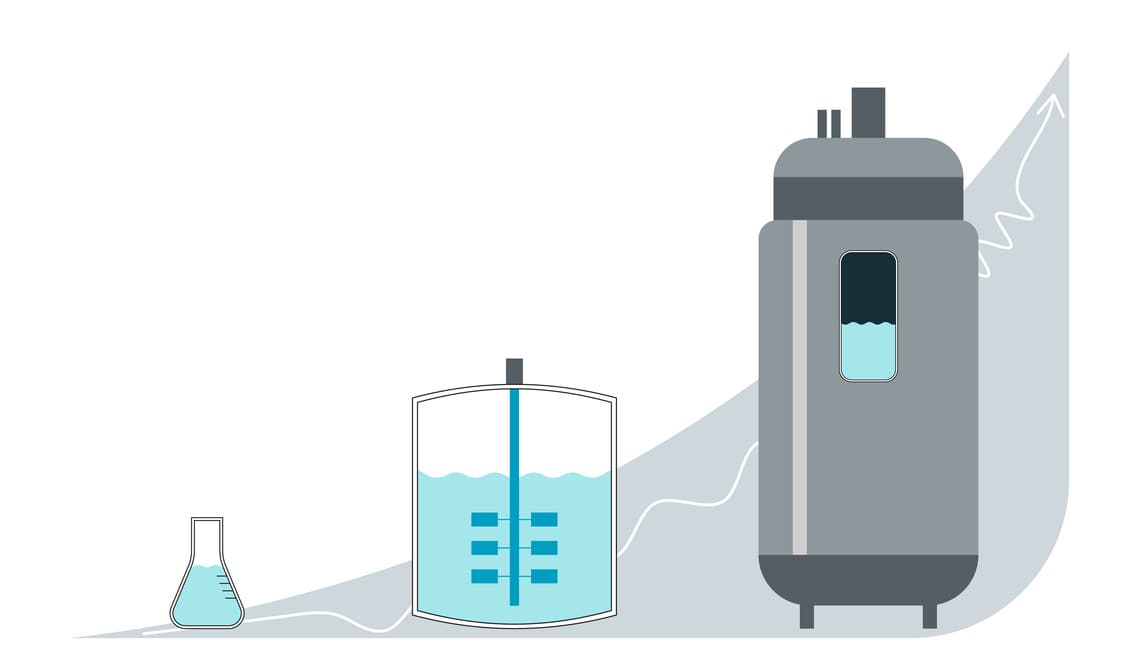

В таких областях, как биотехнология, важен и состав продукта, и масштаб производства. В лаборатории может быть достаточно стандартных колб для производства 1 мкл фермента для вашей работы. Но что, если необходим гораздо больший объём продукта и спрос превышает возможности лаборатории? Как происходит массовое производство в отрасли биотехнологий? Для таких случаев используют биореакторы, осуществляющие те же реакции, что и на лабораторном столе, но в большем масштабе.

Биореактор, также известный как ферментёр, представляет собой устройство, которое осуществляет перемешивание среды и обеспечивает оптимальные условия для роста культивируемых клеток и производства ими метаболитов. Другими словами, внутри ферментёра происходит биопроцесс – преобразование субстратов в желаемые продукты с помощью биокатализатора. Биореакторы широко используются в фармацевтике для производства белков, микробной массы, вакцин, лекарственных и ветеринарных препаратов, а также в пищевой промышленности для получения ферментов и пищевых добавок.

Объектами культивирования являются живые организмы: бактерии, грибы, клетки растений, насекомых, млекопитающих, а также стволовые клетки. Хотя биореактор и ферментёр используются как взаимозаменяемые термины, считается, что ферментёры чаще используют для выращивания бактерий, дрожжей или грибов, а биореакторы – для культивирования клеток млекопитающих, растений и стволовых клеток.

Конструкция каждого типа биореактора уникальна, но некоторые фундаментальные принципы соблюдаются всегда. С помощью биореактора задаются оптимальные и воспроизводимые условия для успешной жизнедеятельности клеток и получения максимального выхода целевого продукта. Условия в биореакторе, такие как подача газового потока (кислорода, азота, углекислого газа), температура, уровень pH и растворённого кислорода, скорость перемешивания, образование пены и количество подпитки, должны тщательно отслеживаться и контролироваться.

| Параметр | Цель | Деталь |

| Скорость перемешивания | Избежать градиентов температуры, питательных веществ, кислорода, а также повреждения клеток | Импеллер, газовый поток |

| Подача газового потока | Обеспечить высокую скорость роста за счёт насыщения среды необходимыми газами | Барботёр, верхний слой |

| Уровень растворённого кислорода в среде (DO) | Избежать замедления роста культуры из-за нехватки кислорода | Датчики О2 |

| Температура | Контролировать температурный режим процесса и эффективно отводить генерируемое тепло | Датчики температуры, системы охлаждения |

| Уровень кислотности среды (pH) | Иметь стабильный уровень pH | Датчики pH, система подачи нейтрализующих агентов |

| Уровень пенообразования | Избежать излишнего пенообразования | Химические и механические пеногасители |

| Количество подпитки | Эффективно доставлять питательные вещества в клетки | Система подачи подпитки |

Требования зависят от процессов жизнедеятельности клеток и конечной цели эксперимента. Например, грибы и бактерии могут существовать в широком диапазоне температур и выдерживают большую скорость перемешивания. Клетки человека растут медленнее и имеют большую чувствительность.

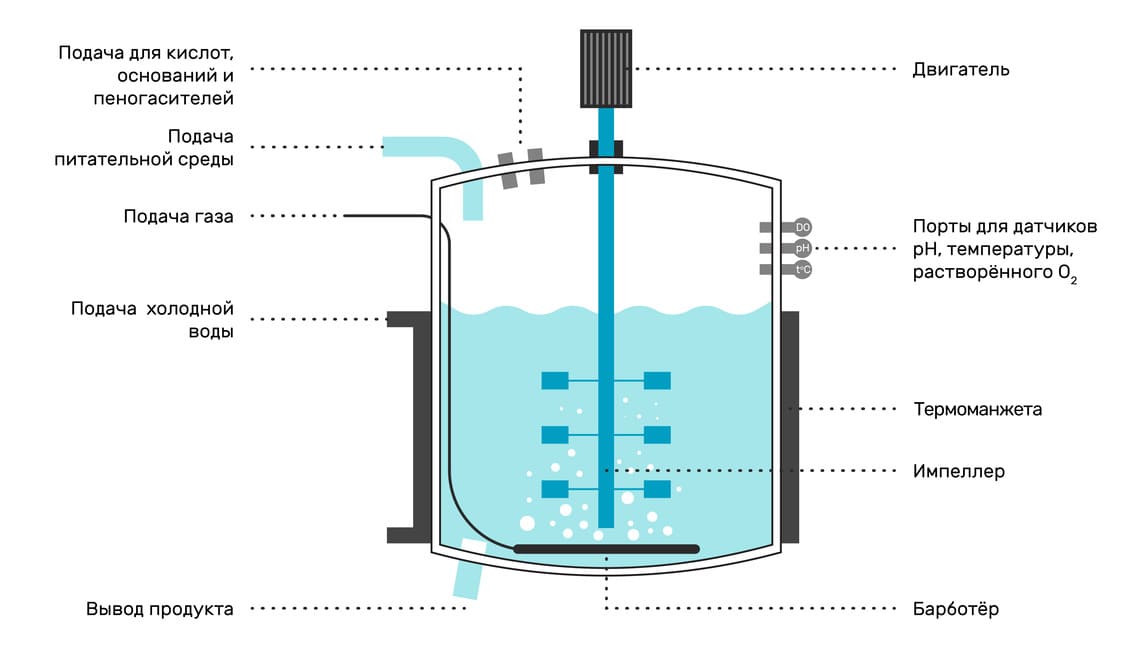

Рис. 1. Схема биореактора. Корпус снабжён датчиками pH, температуры и растворённого кислорода. Соединения для контроля pH, пеногасители и соединения для датчика растворённого кислорода (DO) расположены над уровнем жидкости в корпусе реактора. Кислород и другие газы вводятся через барботёр, расположенный на дне сосуда.

Перемешивание

В первую очередь при выборе биореактора для вашей системы нужно обратить внимание на перемешивающее устройство. Для эффективного роста культур важно обеспечить однородность условий. Перемешивание должно быть гомогенным, чтобы насытить культуральную среду кислородом, избежать перепадов значений рН, температуры и метаболитов, а также предотвратить оседание клеток. При этом нужно избегать перегревания и повреждения клеток. Массообмен во время процесса зависит не только от скорости перемешивания, но и от расположения лопастей, их количества и геометрии.

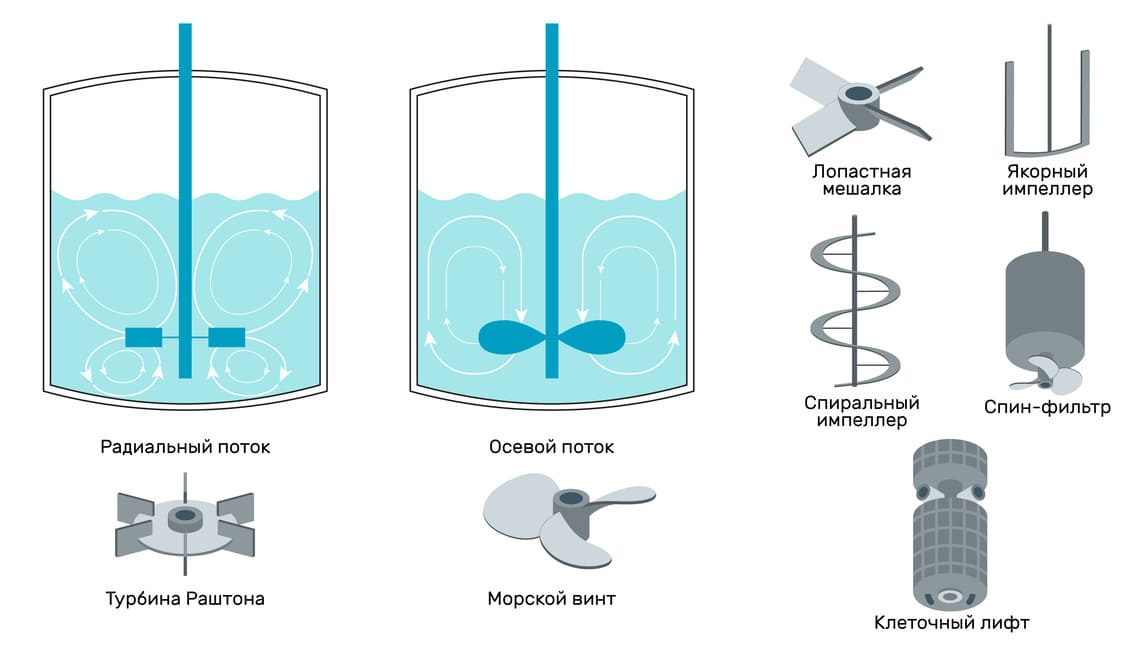

Существует широкий спектр импеллеров, которые обычно делятся на радиальные и осевые в зависимости от создаваемого ими потока. Двумя стандартными типами импеллера являются турбина Раштона (радиальный поток) и морской винт (осевой поток).

Рис. 2. Импеллеры и создаваемые ими потоки.

Как правило, для культивирования микробов, не чувствительных к сдвигу, используют турбину Раштона и прямой привод, поскольку они обеспечивают высокую скорость перемешивания и лучший газообмен. Бактерии способны вырастать до высоких плотностей, поэтому важно, чтобы перемешивающее устройство справилось с вязкой массой. В свою очередь, морской винт обеспечивает более бережное перемешивание на низких скоростях для живых клеток, чувствительных к сдвигу. Такие импеллеры часто оборудованы магнитной муфтой. Магнитные мешалки менее подвержены нагреву привода и подходят для культивирования в мягких условиях за счёт низкой скорости перемешивания.

Для более плавного перемешивания также используют лопастные мешалки, спин-фильтры и клеточные лифты, а для более вязких культур – якорные и спиральные импеллеры. Все способы перемешивания помогают обеспечить гомогенизацию среды и более эффективное поступление кислорода из газообразной фазы в жидкую.

Насыщение кислородом

Насыщение питательной среды газами, а именно кислородом, – одна из важнейших функций биореактора, которую крайне важно учитывать при масштабировании. Во время биопроцесса микроорганизмы потребляют больше кислорода, поэтому важно, чтобы как можно больше мельчайших пузырьков воздуха дольше находилось в среде, увеличивая производительность культуры.

Подача газа возможна через внешнее пространство сосуда (верхний слой). Поскольку кислород плохо растворяется в воде, для эффективной аэрации производится непрерывная подача газа в среду с помощью погружной барботажной трубки, расположенной на дне сосуда. На процесс растворения кислорода в воде влияет большое количество как технических факторов (размер реактора, плотность жидкости, температура и др.), так и биологических (максимальная скорость потребления кислорода культурой). Их необходимо учитывать при подборе условий эксперимента или производства.

Различают микро-, макро- и кольцевой барботёр. Для точной регулировки газового потока используют ротаметры и массовый проточный контроллер. Подача газа к биореактору осуществляется из газовых баллонов через шланги. Воздух обычно подаётся через компрессор, а для регулировки давления на каждой газовой линии есть манометр. Во избежание контаминации биореактора используют стерилизующие воздушные фильтры.

Температура, кислотность, пенообразование

Клетки прокариот быстро нагреваются при высоких плотностях и могут вызвать перегрев биореактора. Помимо метаболического выделения энергии, механическое перемешивание среды также вызывает повышение температуры. Именно поэтому биореактор необходимо охлаждать, чтобы поддерживать стабильную температуру и предотвращать повреждение культуры. Одним из бюджетных вариантов охлаждения является термоманжета с охлаждающим контуром. Для больших объёмов целесообразнее использовать сосуды с водяной рубашкой. Водяная рубашка позволяет наблюдать за процессом, но нужно учитывать, что сосуд утяжеляется из-за двойных стенок, что может привести к повреждениям и увеличить время автоклавирования.

Аэрация и перемешивание неизбежно приводят к образованию пены. Для борьбы с пенообразованием во время культивирования используют химические и механические пеногасители. Механические пеногасители представляют собой различные устройства, сбивающие пену: диски, лопасти, барабаны. Они располагаются в верхней части реактора и используются в тех случаях, когда присутствие химического пеногасителя в продукте неприемлемо или может помешать последующим процедурам. В верхней части реактора также находятся порты для подачи кислот и оснований для контроля pH.

Разнообразие биореакторов

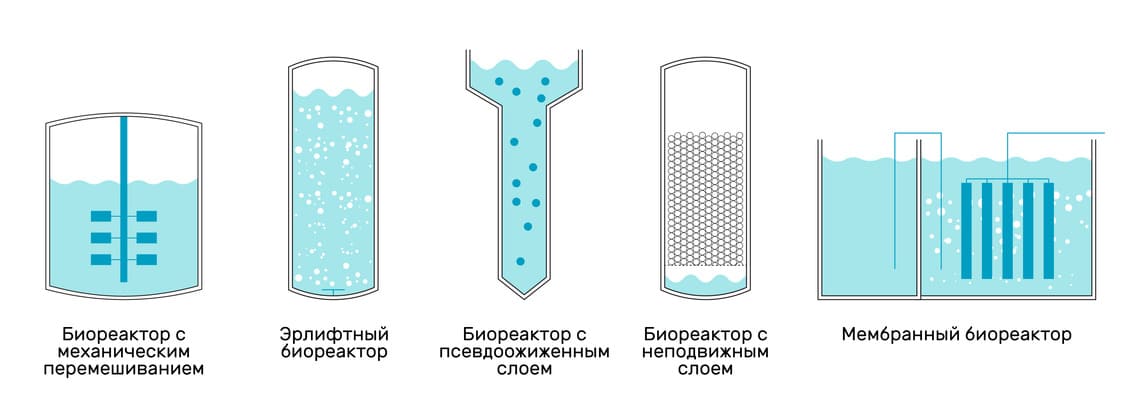

В связи с развитием современной промышленности количество и многообразие биореакторов для удовлетворения различных биотехнологических потребностей постоянно растёт. Это позволяет учёным и инженерам оптимизировать условия культивирования и максимизировать выход необходимого продукта. Биореакторы могут различаться по нескольким факторам. Вот некоторые из них:

- Объёму: лабораторный, пилотный и промышленный.

- Конструкции: ёмкостные, колонные, трубчатые, мембранные, пленочные.

- Организации процесса: непрерывный, полунепрерывный и периодический с добавлением субстрата.

- Наличию кислорода: аэробные и анаэробные.

- Положению клеток: свободные и иммобилизованные.

Рис. 3. Разнообразие биореакторов.

Также в целом биореакторы можно разделить на следующие типы:

- Биореакторы и ферментеры с механическим перемешиванием.

- Биореакторы специального назначения (газовихревые, фотобиореакторы, эрлифтные, мембранные, биореакторы с неподвижным слоем и т.д.).

- Одноразовые биореакторы.

Во многих биотехнологических производствах преимущественно используются биореакторы с механическим перемешиванием благодаря своей универсальности и технологичности. Биореакторы специального назначения, как правило, используются для культивирования организмов, которым нужны особые условия. Также они могут быть связаны с такими отраслями, как сельское хозяйство, создание биотоплива и очистка сточных вод.

Одноразовые системы культивирования

В последние годы всё более популярными становятся одноразовые биореакторы. Переход от традиционных биореакторов к реакторам одноразового использования изменил подход к планированию экспериментов и производств, поскольку они экономят время на подготовку (предварительно стерилизованы) и очистку (после использования утилизируются), а также снижают риск перекрёстного загрязнения. Эти преимущества особенно актуальны в биофармацевтическом производстве – можно увеличить масштабы производства без больших инвестиций.

Различают биореакторы лабораторного и промышленного масштаба. Разработка биопроцессов обычно осуществляется в настольных системах с небольшими рабочими объёмами – от 1 до 15 литров. Это помогает сэкономить время и ресурсы, поскольку в небольших масштабах можно проводить несколько экспериментов параллельно. Кроме того, требуется не так много лабораторных помещений, что позволяет минимизировать расходы. Лабораторные модели, как и промышленные, способны обеспечивать регулировку параметров благодаря сходству по геометрии и устройству перемешивающей системы и подачи газа.

В исследовательских лабораториях прибор используется в основном для следующих задач:

- Увеличение количества клеток или продукта.

- Воспроизводимость процесса или качества продукта.

- Сравнение и анализ условий культивирования.

- Повышение эффективности процесса.

Промышленные модели имеют объёмы от 20 до 100 000 литров. Их комплектация похожа на лабораторные модели. Как правило, оборудование выполнено из нержавеющей стали и соответствует стандартам GMP. Приборы такого размера подходят для выращивания микроорганизмов и культур клеток в различных биотехнологических секторах.

Основное требование к биореакторам любого типа сводится к обеспечению оптимальных условий роста продуцента и накоплению синтезируемого ими продукта. Также важна масштабируемость процесса. Масштабирование означает воспроизведение на промышленном оборудовании результатов, полученных на лабораторном или пилотном оборудовании, то есть необходимо обеспечить одинаковые условия среды в больших масштабах. Однако часто при таком переходе исследователи сталкиваются с проблемами, связанными с изменениями параметров среды. Чем выше объём, тем сложнее избегать градиентов концентрации веществ и температур, а также равномерно подавать кислород в производственные системы, при этом не превышая максимальный сдвиг. Многие решения в дизайне биореакторов направлены на устранение этих проблем.

Одно из решений в производственном культивировании – использование одноразовых биореакторов модели CellBRx. Они обеспечивают однородное перемешивание по всему объёму и максимально возможный рост продукта. Конструкция перемешивающей системы и геометрия лопастей позволяют добиться равномерного распределения питательной среды и сократить время перемешивания.

Одноразовые биореакторы CellBRx сделаны из биосовместимого пластика с жёсткими стенками. Внутри сосуда располагается макроноситель, выполненный из нетканого полиэфирного микроволокна медицинского назначения. Сосуды CellBRx имеют широкий диапазон объёмов: CellBRx 1L для разработки процессов и исследовательской работы; CellBRx 5-10L для мелкосерийного производства, а также биореакторы CellBRx от 50 до 200L для крупномасштабного производства.

Литература

1. Villadsen J., Nielsen J., Lidén G. Bioreaction engineering principles. Springer Science & Business Media, 2011.

2. Mandenius C.F. Bioreactors: design, operation and novel applications. SJohn Wiley & Sons, 2016.

3. Chisti Y., Moo-Young M. Bioreactor design. Basic Biotechnology, 2006.

.jpg)